头条:关于特斯拉车身一次成型压铸机的持续报道

产品描述

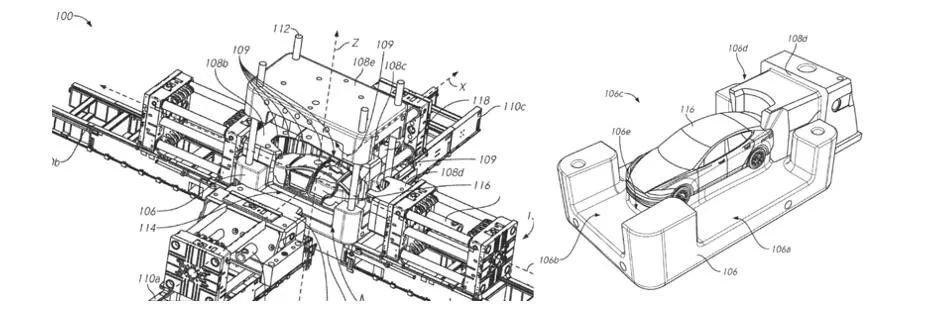

特斯拉正准备在Model Y车型生产项目中,对生产制造进行几项重大改进,这中间还包括引入一台大型压铸机,可将Model Y车型的大部分框架组装成一个大件。今年早一点的时候,特斯拉首席执行官埃隆马斯克表示,特斯拉将在Model Y车型的车身使用铝铸件设计,而不是冲压钢和铝部件。“当我们引入大型铸造机之后,就可将70个部件变成1个,机器人无需将这么多部件组装在一起,从而大幅度减少成本。”现在,特斯拉公布了一项专利申请,表明其正在采用新型铸造机来生产Model Y车型。该专利名为“汽车车架的多向车身一体成型铸造机和相关铸造方法”(Multi-Directional Unibody Casting Machine for a Vehicle Frame and Associated Methods)。

特斯拉描述了目前车辆压铸过程中出现的问题:“一般来说,在车架生产和压铸过程中,车架不同部件的压铸需要用不同的压铸机。例如,工厂中的单个压铸机用于压铸单个车架组件。然后,工厂工人或机器人系统会将每台压铸机压铸出来的组件组装或固定在一起(如通过焊接),形成一个车架(如,一体式车架)。相对于组装其他单个组件(如由于铸造设备和金属模具成本很高)的其他铸造和生产的全部过程来说,压铸过程通常都需要很高的成本,因此就需要改善压铸机和相关的压铸方法,特别是减少最终组装成车架的压铸工作。”特斯拉提出了一个系统,能够让几个模具在一个中心汇合。据专利申请所说,该系统由特斯拉“模具制造主管”Matt Kallas设计,随后,Matt Kallas离开特斯拉成为了GF Linamar公司的压铸模具设计师。

专利中表明:“根据目前车架配置的多向压铸机包括一个具有车辆覆盖件的模具,以及几个可以相对于覆盖件模具平移的凸压模具。此类凸压模具会分别移动至铸造机中央的铸造区,负责不同部件的铸造,在一台机器上完成绝大多数的车架铸造工作。”特斯拉认为,此种设计能够“减少生产时间、经营成本、生产所带来的成本、工厂占地面积、工厂经营成本、工具成本、以及设备数量”。此外,特斯拉甚至表示,能够大大减少生产车架的铸造机数量,并且自己生产一个“完整或部分完整”的车架。

江苏金润汽车传动科技有限公司是从事汽车自动变速器电液控制模块开发、生产、销售及技术服务的民营高科技公司,成立于2008年3月6日,注册资本2360万元。

电液控制模块是各类汽车自动变速器最核心的核心部件,是决定自动变速器性能的心脏和大脑,长期以来严重依赖进口,公司产品填补了国内空白,在我国具有广阔的市场前景。

电液控制模块项目规划产能为100万套/年,总投资1.8亿元,采用一次规划、分期投入、滚动发展的建设方式。现在已完成一期10万套建设,主要客户为江麓容大、盛瑞传动、泰恩斯等自主品牌自动变速器企业。

万安科技股份有限公司全资子公司浙江诸暨万宝机械有限公司于 2019 年 7 月 22 日向浙江省诸暨市人民法院提交了民事起诉状, 并于 2019 年 7 月 29 日收到浙江省诸暨市人民法院送达的《受理案件通知书》, 被告为重庆力帆乘用车有限公司。

自 2007 年起力帆乘用车、力帆乘用车北碚分公司持续向诸暨万宝采购制动 器、离合器总分泵、真空助力器等汽车零部件,诸暨万宝依照订单按时发货,及时履行合同义务。从去年开始,力帆乘用车、力帆乘用车北碚分公司批量出现未能按期付款情形,尤其是开具的银行电子承兑汇票也未能付款。力帆乘用车、力帆乘用车北碚分公司拖欠货款行为已造成诸暨万宝损失。截至起诉日力帆乘用车、力帆乘用车北碚分公司共欠 6,075,727.81 元货款,仍未付清该笔货款。

龙岩市永定区树华再生资源有限公司年产6千吨再生铝项目,位于福建省龙岩市永定区,洪山乡中村村李公斜组13-13号。项目总投资1000万元,建设项目中包含了办公区域,新建厂房建筑,员工宿舍楼,食堂。其余还有给排水及绿化面积等配套工程, 主要建筑物面积1200平方米,新增生产能力实现年产6千吨再生铝项目。

2019年6月份中国压铸锌合金生产商销量为31,870吨,环比减少2.7%,同比降低20.3%。

6月份,广东地区压铸锌合金生产商销量为12,600吨,居全国首位,环比减少5.6%;其次为浙江地区,压铸锌合金生产商销量为8,850吨,环比降低3.8%;福建地区压铸锌合金生产商销量为6,700吨,环比增加8.1%。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。